技術 | 某公司5000t/d線預分解窯三次風的調整分析

前言

分解爐是新型干法預分解窯的必不可少的組成部分。在分解爐中,物料以懸浮的狀態存在于熱氣流中,此氣流量包括二、三次風及碳酸鹽分解釋放的二氧化碳等的總和,懸浮狀態增大物料與熱氣流的接觸面積,所以分解爐中物料傳熱系數較回轉窯高2.5~10倍,傳熱面積增大1000倍以上。但分解爐內匯聚的各氣流中只有三次風含氧豐富,若三次風量不足會造成物料懸浮分散性差、傳熱面積小,分解率降低。在分解爐中若分解率不足,會有更多的物料進入窯系統進行分解反應,間接對窯系統造成過大的熱負荷。另外充足的三次風量可有效提高氧氣的濃度,使煤粉在分解爐內充分進行輝焰燃燒Ⅲ,提高爐溫,此為碳酸鹽礦物進行分解的有力保證,分解率的提高可以縮短窯過渡帶的長度,又可提高燒成帶的溫度,在不增加產量的前提下減少窯頭喂煤量。

某公司現有一條5000t/d的生產線,預熱器配置分解爐為管道型分解爐,回轉窯規格ф4.8m×72m。三次風管風閥開度為40%,窯內后過渡帶結圈嚴重,窯內通風受到影響。為保證產量,減小了三次風閘閥開度,增加了窯頭喂煤量,窯內及分解爐內的燃燒狀態變得更加惡劣,最終導致熟料煤耗高、質量差。經分析,造成這一系列的問題根源不是窯內通風不足,而是分解爐內三次風量不足造成分解爐內風速過低,物料分散性和煤粉燃燒情況差,未完全燃燒的煤粉隨著生料進入窯內,在后過渡帶提前出現液相造成窯尾結煤粉圈。入窯分解率低,甚至四級預熱器中的物料短路直接進入窯內,影響產質量。

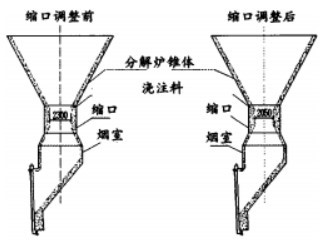

在保證窯內通風的前提下,根據實際適當加大三次風閥的開度,提高分解爐內三次風量,為了保證分解爐內負壓維持在正常水平不出現塌料現象,應加大分解爐縮口風速。提高風速的主要措施即減小分解爐縮口截面積,此次檢修將縮口尺寸由原設計的2300mm×2300mm縮小至2050mm×2050mm,具體見圖1。然后根據實際情況適當逐步提高三次風閘閥開度,由原來的40%逐步提高至75%。

圖1 分解爐縮口調整前后對比圖

2.1 窯內結圈情況

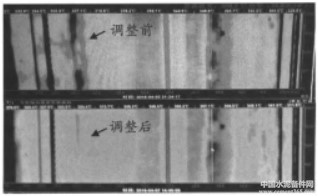

圖2為調整前后煤粉圈的變化。調整前由于分解爐內三次風量不足,分解爐內煤粉燃燒不完全,部分未燃盡的煤粉或碳粒隨物料一起進入窯內,在窯尾復燃形成煤粉圈。加大三次風閥開度后,分解爐內有足夠的風量(或含氧量),煤粉燃燒充分,避免了后燃的現象,系統各項工藝參數逐漸趨于穩定并形成良性循環,為提產創造了有利條件。疏松的煤粉圈在物料的沖擊下慢慢變薄,直至消失。圖2中顏色較深的部位為低溫區,顏色較亮的部位為高溫區,調整前畫面顯示窯內49.9m出現了煤粉圈,調整后煤粉圈逐漸消失。

圖2 三次風閥開度調整前后的窯內結圈情況對比

2.2 窯系統工藝參數及熟料指標

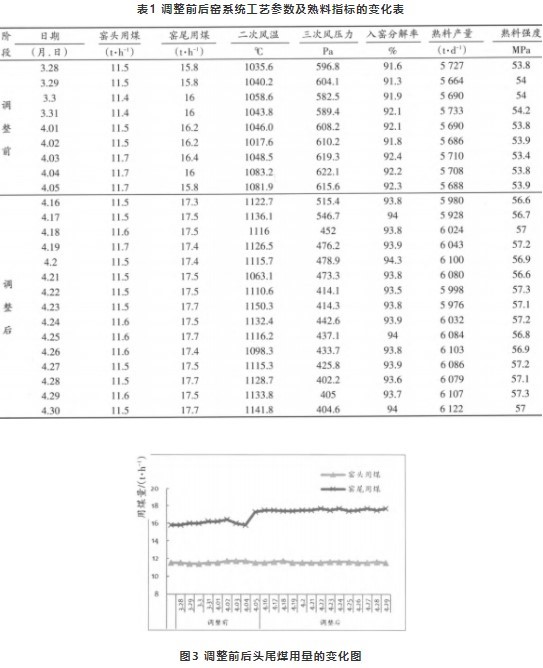

表1為調整前后窯系統各項工藝參數及熟料指標的變化。經過調整,分解爐內煤粉燃燒充分,提供更多的熱量以碳酸鹽進行分解反應,物料的入窯分解率提高,減少了窯內熱負荷,二次風溫度提高,窯系統工藝參數及熟料指標等得到了很好的改善。在此基礎上提高了尾煤的用量及生料喂料量,從而達到提產的目的。調整后入窯物料分解率由之前的91.9667%提高到93.8533%(階段內均值),同時熟料產量由5700t/d提高到6049t/d。這主要是因為調整后分解爐內三次風加大,為煤粉的燃燒提供更多的氧氣,尾煤用量加大,分解爐內煤粉燃燒更加充分,在提高入窯分解率的同時還可以增加生料喂料量,從而提高熟料產量。

圖3為調整前后分解爐用煤(簡稱尾煤)和窯頭用煤(簡稱頭煤)數量變化圖,從圖中可以看出調整前后頭煤用量不變,維持在11.5t/h左右,隨著三次風閥開度的加大,尾煤用量逐步加大,從調整前的15.8t/h左右調整為17.5t/h左右,保證頭尾煤比例在4:6左右。

圖4為調整前后二次風溫度及三次風負壓的變化圖,三次風負壓由之前的605MPa降低為448MPa,降幅約為157MPa,二次風溫由調整前的1050.6℃提高到1120.5℃,增加近70℃。圖5為熟料強度變化的單值圖,調整后較調整前熟料強度增加約3MPa。

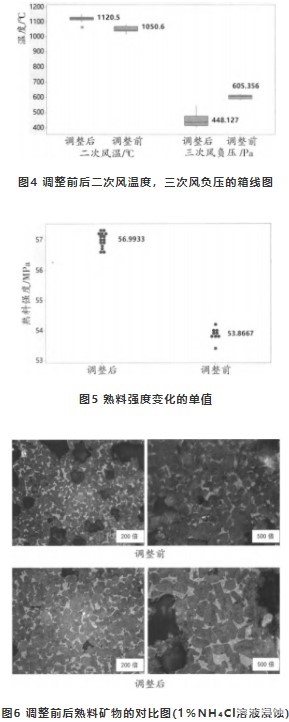

經過調整三次風閥的開度,增加了通風面積,相應的三次風負壓減小。窯內風量有所減少,在高溫風機拉風不變的前提下,窯內風量減小,噴煤管火焰形狀發生變化,火焰長度縮短,在窯頭形成集中的強火力,有利于熟料中硅酸鹽礦物的形成和提高二次風溫度。

圖6為調整前后熟料礦物的對比圖,調整前熟料孔洞含量較多,阿利特礦物晶型不完整,棱角圓鈍,大小不均齊;調整后熟料孔洞含量較少,阿利特礦物晶型完整,邊棱光潔,大小均齊,尺寸適中,熟料強度增大。

適當加大三次風閥開度,有利于窯系統的正常運轉及提高熟料產質量,但是三次風閥開度需要符合生產實際,否則會造成窯內通風不足,窯頭煤粉燃燒不完全,窯尾煙室出現煤粉爆燃正壓的情況,窯尾密封漏料,使窯況變差,不利于產質量的提升。

作者:賈月彩,夏珍珍,林盼盼,馮富寧

來源:《山東山水水泥集團有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號